Equipements :

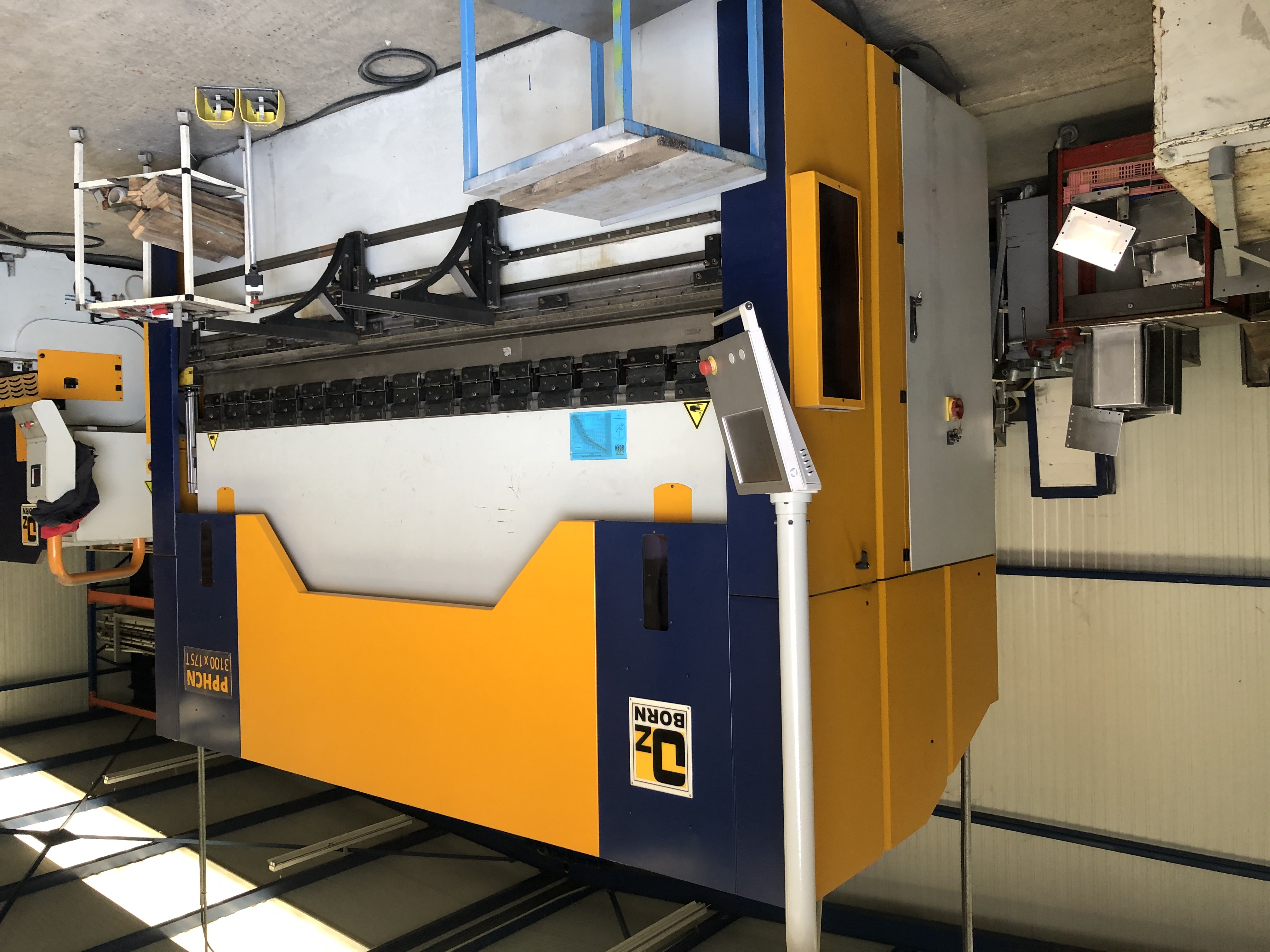

Presse plieuse

Cisaille, guillotine

Poinçonneuse

Scie à ruban

Carotteuse

Poste de soudure ( tig-mig- arc )

Utilisation principale de la presse plieuse :

- Pliage de métaux :

L'utilisation principale de la presse plieuse est le pliage de pièces métalliques. Elle permet de réaliser des plis sur des tôles de métal, créant ainsi des formes complexes ou des angles spécifiques. Elle est particulièrement utilisée pour le pliage de tôles pour la fabrication de structures métalliques, de boîtiers, de panneaux, de tôles décoratives, etc. - Applications industrielles courantes :

- Industrie automobile : Pliage de tôles pour la fabrication de panneaux de carrosserie, châssis, et autres composants.

- Industrie de la construction : Fabrication de pièces métalliques pour les bâtiments, y compris les cadres en acier, les murs de soutènement, les éléments de toiture, etc.

- Fabrication de mobilier métallique : Fabrication de meubles en métal, comme des étagères, des armoires, ou des étagères de rangement.

- Équipement industriel : Fabrication de composants de machines et d'outils nécessitant des plis précis pour l'assemblage ou la structure.

- Équipements de cuisine professionnelle : Fabrication de comptoirs, d'étagères et d'autres équipements en métal utilisés dans la restauration.

- Types de plis réalisés :

- Plis simples : Un pli à 90° ou à d'autres angles standards, souvent utilisé pour réaliser des bords ou des rebords sur des tôles.

- Plis complexes : Pliage de formes plus complexes comme des canaux, des corniches, des ondulations, etc., nécessitant une matrice spécifique.

- Plis multiples : Plusieurs plis successifs réalisés sur une même pièce pour obtenir une forme plus complexe, comme dans la fabrication de boîtes ou de châssis.

- Processus de pliage :

- Le processus de pliage commence par placer la pièce métallique entre la matrice et le poinçon de la presse plieuse.

- Réglage de l'angle : Le poinçon descend et applique une pression sur la pièce métallique pour la plier à l'angle souhaité, qui est contrôlé par un système de réglage numérique ou manuel.

- Contrôle de précision : La presse plieuse est souvent équipée de systèmes de mesure pour garantir que l'angle et les dimensions du pli sont réalisés avec une haute précision.

Avantages de la presse plieuse :

- Précision : Elle permet de réaliser des plis avec une grande précision en termes d'angles et de dimensions.

- Polyvalence : Elle peut être utilisée pour une variété de matériaux et d’épaisseurs, ce qui en fait un outil de fabrication polyvalent.

- Production en série : Elle est particulièrement utile dans les processus de production en série, où des pièces similaires doivent être fabriquées rapidement et avec constance.

Types de presses plieuses :

- Presses plieuses mécaniques : Utilisées pour des pliages simples avec des forces modérées.

- Presses plieuses hydrauliques : Fournissent une force de pliage plus importante et sont idéales pour des pliages de haute précision sur des matériaux plus épais ou de plus grande taille.

- Presses plieuses à commande numérique (CNC) : Ces presses sont équipées de commandes numériques, permettant des réglages très précis et des pliages complexes avec un minimum d'intervention manuelle.

Une cisaille guillotine est un outil de coupe utilisé dans les secteurs industriels pour découper des plaques ou des tôles métalliques de manière précise et rapide. Elle fonctionne en appliquant une force de coupe importante pour trancher des matériaux tels que l’acier, l’aluminium, l’inox, le cuivre, et d'autres métaux, ainsi que parfois des plastiques et des matériaux composites. La cisaille guillotine est souvent utilisée dans les ateliers de métallurgie, de chaudronnerie, et dans la fabrication de pièces métalliques.

Fonctionnement d'une cisaille guillotine :

Le principe de fonctionnement de la cisaille guillotine repose sur deux éléments principaux :

- Lame mobile : Une lame qui se déplace verticalement, généralement contrôlée par un système hydraulique ou mécanique, pour exercer la force de coupe.

- Lame fixe : Une lame immobile contre laquelle la pièce métallique est pressée avant que la lame mobile ne la coupe. Ces deux lames forment une zone de coupe précise.

Lors de l'utilisation de la cisaille guillotine, la pièce métallique est positionnée sur la table de coupe, et une pression est appliquée par la lame mobile pour trancher la tôle à l'endroit souhaité.

Une poinçonneuse est une machine industrielle utilisée pour perforer des tôles métalliques ou d'autres matériaux en appliquant une pression à travers un poinçon et une matrice. Cette opération permet de créer des trous de différentes formes et tailles sur des pièces métalliques avec une grande précision. Les poinçonneuses sont couramment utilisées dans les industries métallurgiques, automobile, aérospatiale, et pour la fabrication de composants de structures métalliques.

Fonctionnement de la poinçonneuse :

- Poinçon et matrice : La poinçonneuse utilise un poinçon (outil coupant) qui exerce une pression sur le matériau à percer en le forçant à passer à travers une matrice (un outil fixe qui reçoit la forme du trou souhaité).

- Mouvement de la presse : Le poinçon, qui est généralement attaché à un mécanisme de presse, descend sous l’effet de la force (souvent hydraulique ou mécanique) et traverse la tôle métallique ou le matériau. Le matériau est perforé à l’endroit précis où le poinçon frappe, créant ainsi un trou.

Une scie à ruban numérique est une machine de découpe industrielle équipée d'une scie à ruban et d'un système de commande numérique (CNC, pour Contrôle Numérique par Ordinateur). Ce type de scie est utilisé pour couper des matériaux tels que des métaux, des plastiques, du bois ou d'autres matériaux en bandes continues grâce à une lame en forme de ruban. Ce modèle numérique permet un réglage et un contrôle plus précis des paramètres de coupe, ce qui améliore la précision, la rapidité et la répétabilité des coupes.

Fonctionnement de la scie à ruban numérique :

- Lame à ruban :

- La scie à ruban est équipée d'une lame en forme de ruban, généralement fabriquée en acier, qui se déplace en continu autour de deux poulies (ou plus) pour effectuer des coupes droites ou courbes.

- La lame est entraînée par un moteur puissant qui permet de couper une large gamme de matériaux, selon l'épaisseur et la dureté de la lame utilisée.

- Contrôle Numérique (CNC) :

- Dans une scie à ruban numérique, le processus de coupe est piloté par un système CNC, qui permet de paramétrer et de contrôler avec précision les paramètres de coupe (tels que la vitesse de coupe, la position, la pression de coupe, etc.).

- Le système CNC offre des avantages majeurs en termes de répétabilité (capacité à reproduire la même coupe de manière exacte), précision et efficacité, ce qui est essentiel dans les environnements de production en série.

- L'opérateur peut programmer différentes formes de coupe, y compris des coupes droites, des coupes angulaires, ou des courbes, en fonction des besoins.

- Avantages de la scie à ruban numérique :

- Précision améliorée : Grâce au système CNC, la machine peut effectuer des coupes très précises, ce qui est essentiel dans les environnements où la qualité est primordiale.

- Réduction des erreurs humaines : Les commandes automatiques et les paramètres réglés électroniquement réduisent les risques d'erreur humaine et garantissent des coupes homogènes et cohérentes.

- Flexibilité : La scie à ruban numérique peut couper une large variété de matériaux et être adaptée à des besoins spécifiques grâce à ses capacités programmables.

- Productivité accrue : L'automatisation du processus permet d'effectuer des coupes rapidement et sans intervention manuelle, ce qui améliore l'efficacité et la vitesse de production.

- Réduction des déchets : Les coupes précises permettent de maximiser l’utilisation des matériaux, réduisant ainsi les pertes.

Applications de la scie à ruban numérique :

- Industrie métallurgique :

- Pour couper des métaux tels que l’acier, l’aluminium, l’inox, le cuivre, et d’autres alliages. Elle est utilisée pour découper des barres, des tubes, des profils métalliques, ou des tôles.

- Industrie automobile :

- Utilisée pour découper des pièces métalliques dans la fabrication de composants automobiles, comme des poutres, des cadres, ou des éléments de carrosserie.

- Industrie aérospatiale :

- Découpe de matériaux métalliques de haute précision pour des composants d'avions ou d'autres véhicules aériens. La scie à ruban numérique est utilisée pour obtenir des tolérances strictes et des découpes complexes.

- Fabrication de pièces pour la construction :

- La scie à ruban numérique est utilisée pour couper des barres ou des profils métalliques qui seront utilisés dans les structures de bâtiment, comme les poutres en acier ou les supports.

- Usinage du bois et matériaux composites :

- Bien que principalement utilisée pour le métal, la scie à ruban numérique peut aussi être utilisée dans l'usinage du bois et des matériaux composites, comme ceux utilisés pour la fabrication de meubles ou de panneaux décoratifs.

Avantages de l’automatisation dans la scie à ruban numérique :

- Programmation avancée : Les machines à commande numérique peuvent être programmées pour effectuer des tâches spécifiques, comme des séries de coupes multiples sans intervention.

- Intégration avec d’autres systèmes de production : Certaines scies à ruban numériques sont intégrées dans des lignes de production automatisées, ce qui permet un flux de travail continu et coordonné.

- Contrôle en temps réel : Le système numérique permet de surveiller et d'ajuster les paramètres de coupe en temps réel, offrant un contrôle plus fin et une qualité constante.

Dans le domaine de la chaudronnerie, une carotteuse est un outil spécialisé utilisé pour réaliser des trous précis dans des matériaux métalliques épais, comme l'acier, l'inox ou d'autres alliages métalliques. En chaudronnerie, le processus de perçage est souvent nécessaire pour l'assemblage de pièces métalliques ou pour l'installation de composants tels que des boulons, des vis ou des conduits. Une carotteuse permet de réaliser des perçages cylindriques de grande précision, en enlevant un noyau de métal tout en maintenant une surface propre et nette autour du trou.

Utilisation de la carotteuse en chaudronnerie :

- Forage précis de trous : La carotteuse est utilisée pour réaliser des trous cylindriques de précision dans des tôles métalliques ou d'autres pièces métalliques utilisées en chaudronnerie. Ce type de perçage est souvent nécessaire pour les assemblages par vis, boulons ou autres fixations.

- Découpe de matériaux épais : En chaudronnerie, les matériaux utilisés peuvent être assez épais, et la carotteuse permet de percer efficacement sans compromettre l'intégrité du matériau. Elle est donc adaptée à des applications dans des pièces de grandes dimensions

- Précision et qualité de finition : Le forage avec une carotteuse permet d'obtenir une finition de haute qualité, particulièrement importante dans la fabrication de pièces pour des équipements industriels où la précision est essentielle.

- Installation de composants : Dans les projets de chaudronnerie industrielle, des trous peuvent être nécessaires pour l'assemblage de composants tels que des supports, des fixations, des tuyaux, ou des éléments de systèmes mécaniques. La carotteuse permet de faire ces trous avec une grande exactitude.

Un poste de soudure est une machine utilisée pour réaliser des soudures sur différents types de métaux. Les trois principales techniques de soudage utilisées avec des postes de soudure sont le TIG, le MIG et l'Arc. Chacune de ces méthodes utilise un processus spécifique pour créer une liaison solide entre deux pièces métalliques.

Voici un aperçu détaillé des trois types de postes de soudure :

1. Poste de soudure TIG (Tungsten Inert Gas)

Le soudage TIG, ou soudage à l'arc avec électrode non consommable en tungstène, utilise un gaz inerte (généralement de l'argon) pour protéger la zone de soudure de l'oxydation. Dans ce procédé, l'électrode en tungstène ne fond pas et sert uniquement à créer l'arc électrique.

Caractéristiques du soudage TIG :

- Précision : Le soudage TIG est très précis et permet de réaliser des soudures de qualité, avec un contrôle total sur le bain de fusion.

- Matériaux : Il est principalement utilisé pour les métaux non ferreux, comme l'aluminium, l'inox, et le titane. Il est aussi utilisé pour les aciers au carbone et inoxydables.

- Avantages :

- Très haute qualité de soudure.

- Moins de projections et de fumées.

- Idéal pour des soudures fines, propres et solides.

- Permet de souder des matériaux minces avec une finition soignée.

- Inconvénients :

- Procédé plus lent que d'autres techniques comme le MIG.

- Nécessite des compétences avancées de l'opérateur.

Utilisation :

- Soudure de pièces de faible épaisseur.

- Travaux de précision dans l’industrie aérospatiale, automobile, et de la métallurgie.

2. Poste de soudure MIG (Metal Inert Gas)

Le soudage MIG, ou soudage à l'arc sous gaz inerte, utilise un fil électrode qui fond pendant le processus de soudage. Un gaz inerte (généralement de l'argon ou un mélange de gaz) est également utilisé pour protéger la soudure contre l'oxydation.

Caractéristiques du soudage MIG :

- Rapidité : Le soudage MIG est plus rapide que le TIG et peut être utilisé pour des soudures continues sur des matériaux plus épais.

- Matériaux : Il est adapté pour souder une grande variété de matériaux, y compris les métaux ferreux (comme l'acier et l'acier inoxydable) et les métaux non ferreux (comme l'aluminium).

- Avantages :

- Procédé relativement rapide.

- Facile à maîtriser pour les débutants.

- Permet de souder des matériaux épais et de grande taille.

- Moins de formation de fumées et de projections.

- Inconvénients :

- Moins précis que le TIG.

- Peut entraîner plus de résidus (projections) sur la soudure, surtout sur les matériaux épais.

Utilisation :

- Soudure de matériaux épais dans des industries comme l’automobile, la construction, et les structures métalliques.

- Fabrication de pièces en série dans un environnement industriel.

3. Poste de soudure à l'arc (Soudage à l'arc électrique ou SMAW – Shielded Metal Arc Welding)

Le soudage à l'arc est une méthode dans laquelle une électrode enrobée est utilisée pour créer une arc électrique entre l'électrode et les pièces à souder. L'électrode fond et dépose un métal d'apport qui sert à relier les deux pièces métalliques. Un gaz de protection est créé par la dégradation de l'enrobage de l'électrode.

Caractéristiques du soudage à l'arc :

- Simplicité : C’est l’une des méthodes de soudage les plus simples et les plus anciennes, souvent utilisée pour les travaux de réparation ou en extérieur.

- Matériaux : Peut être utilisé pour presque tous les types de métaux, y compris l'acier au carbone, l'acier inoxydable, et certains alliages.

- Avantages :

- Équipement simple et économique.

- Idéal pour des soudures sur des pièces épaisses.

- Utile en extérieur ou en milieu humide (car la protection de l'arc est assurée par le flux de l'électrode).

- Très polyvalent pour une large gamme de matériaux.

- Inconvénients :

- Peut produire plus de projections et de salissures.

- Moins de précision que le TIG ou le MIG.

- Nécessite plus de nettoyage après la soudure (élimination du laitier).

Utilisation :

- Travaux de construction et de réparation dans des environnements industriels.

- Soudure de pièces épaisses dans des conditions extérieures ou difficiles (par exemple, sur des chantiers de construction).